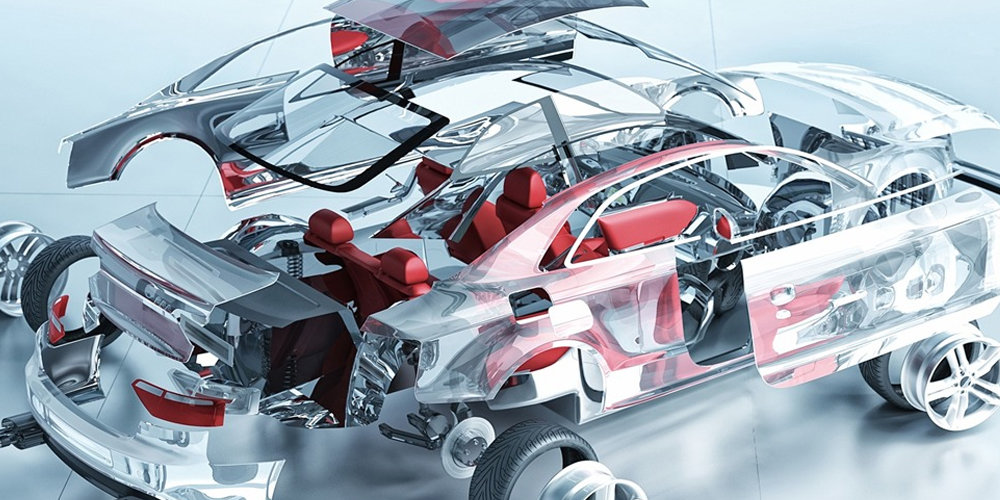

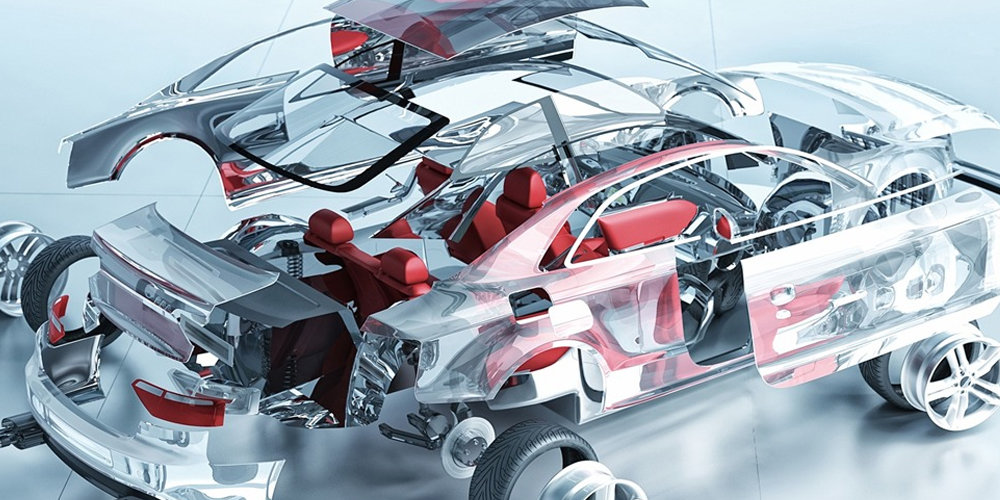

Son istatistikler, ulaştırma sektörünün sera gazı emisyonlarının en büyük küresel katkısı olduğunu göstermektedir. Yeni düzenlemeler, yeni arabalara sera gazı emisyonu için katı sınırlar getiriyor. Sera gazı emisyonunun azaltılmasına yönelik uzun vadeli bir stratejinin parçası olarak, yeni güç aktarma organları ve alternatif enerji kaynakları geliştirilmektedir, ancak araç hafifliği büyük ölçüde en uygun kısa vadeli çözüm olarak görülmektedir. Tahminler, bir arabanın ağırlığını 100 kg azaltarak karbondioksit emisyonlarında yaklaşık 9 g/km'lik bir azalmanın sağlanabileceğini gösteriyor. Otomotiv endüstrisi, ultra yüksek mukavemetli çelikler ve beyaz bir gövdede (BIW) alüminyum dökümler ve ekstrüzyonlar gibi geliştirilmiş güç-ağırlık oranlarına sahip “yeni” malzemeleri uyarlıyor.

Araba gövdesi uygulamalarında çeliğin alüminyuma farklı şekilde birleştirilmesi için, güvenilir çözümler olarak bir dizi mekanik birleştirme teknolojisi oluşturulmaktadır. Bunlara perçinler (kendiliğinden delici ve kör), akışlı delme vidaları, sürtünmeli kaynak elemanları, punteriz elemanları ve çok daha fazlası dahildir. Bununla birlikte, bu işlemlerin her biri, malzeme kalınlığı, mukavemet ve şekillendirilebilirlik kritik faktörler olmak üzere, birleştirilebilecek malzeme kombinasyonları üzerinde nispeten yüksek bir maliyet ve kısıtlamalar ile birlikte gelir.

Çelik araba gövde yapımında son 100 yılda kullanılan baskın birleştirme işlemi direnç nokta kaynağı olmuştur, popülaritesi düşük maliyeti, hızı ve esnekliğinden kaynaklanmaktadır. Bununla birlikte, avantajlarına rağmen, çelik-alüminyum birleştirme için üretimde direnç nokta kaynağı hiçbir zaman başarılı bir şekilde uygulanmamıştır.

Bu çalışmanın bir diğer amacı, endüstriyel olarak uygulanabilir bir çözüm geliştirmek amacıyla, direnç nokta kaynağı ile çelik-alüminyum birleştirme mekanizmalarının daha iyi anlaşılmasını sağlamaktır.

Birbirine benzemeyen malzemeleri kaynaklamanın doğasında var olan sorun, malzemelerin doğası gereği farklı olmasıdır; kristal yapı, erime noktası, özgül ısı ve termal iletkenlik. Benzer olmayan bir kaynakta, bu faktörler lokal gerilimlere ve intermetalik fazlar olarak adlandırılan çok metalli kristal fazların oluşumuna yol açar. Fe-Al intermetalik bileşikler söz konusu olduğunda, zayıf kırılma tokluğu, çok zayıf bağlantılara yol açan özel bir konudur. Bu araştırmada, çeliğin alüminyuma direnç noktası kaynağı, ısı girdisinden sorumlu parametrelerin etkisi araştırılarak değerlendirildi. Buna karşılık, ısıtmanın intermetalik faz gelişimi üzerindeki etkisi ve bunun sonucunda mekanik özellikler üzerindeki etkisi açıklanmıştır.

Önerilen Makale: Çelik malzemeler ve uygulamaları hakkında detaylı bilgi almak için

paslanmaz çelik fiyatları sayfamızı ziyaret etmenizi tavsiye ederiz.

Aşağıdaki faktörlerin dikkate alınması gerektiği göz önüne alındığında, belirli bir farklı malzeme bağlantısı için en uygun teknolojinin seçilmesi kolay değildir:

- Söz konusu teknoloji gerekli eklemi oluşturabilir mi?

- Mafsal amaca uygun mu (mekanik özellikleri açısından)?

- Teknoloji zaten kurum içinde mi? Yoksa yeni bir yatırım ve doğrulama sürecinin mi gerçekleşmesi gerekiyor?

- Yeni mafsalın araç tasarımı üzerinde etkisi var mı (yani mafsal boyutu ve ağırlığı önemli mi)?

- Süreç ne kadar hızlı?

- Tek bir ortak üretim maliyeti ne kadardır?

- Gerekli ekipmanın boyutu ve ağırlığı nedir ve üretim hattı yerleşimi ilgili değişiklik / uzatmaya ihtiyaç duyuyor mu?

- Sürecin çalışan bir NDT süreci var mı?

- Çevrimiçi kalite izleme mevcut mu?

Teknolojiler

Perçinleme

Perçinleme, bir malzemeyi bir kilitleme oluşturmak için diğerine deforme eden şekillendirilebilir sac metal bileşenlerin noktasal birleştirilmesi için yüksek hızlı, mekanik bir tutturma tekniğidir. Levhalar, başlangıçta, boşluk tutucu ve kalıp tertibatı arasında kenetlenir. Zımba daha sonra levhaların üzerine bastırılır ve bunları yerel olarak kalıba iter. Deforme olmuş levhalar kalıbın tabanına dokunduğunda, zımbanın aşağı doğru daha fazla hareketi, malzemeyi radyal olarak akmaya ve levhaları sıkıca bir arada tutan mekanik kilitlemeyi oluşturan bir düğme oluşturmaya zorlar.

Perçin Perçinleme

Perçinleme perçinleme işlemi, geleneksel perçinleme işleminin bir uyarlamasıdır. Ana yenilik, proses döngüsünün sonunda zımbayı geri çekmek yerine bir sarf malzemesi ucunun (veya perçinin) kullanılmasıdır. Bu perçin bağlantıda kalır ve ekstra takviye sağlar. Tıpkı perçin bağlantılarında olduğu gibi, zımba perçini levhalara doğru iter. Malzeme akışı, kilidi oluşturan bir perçin gibidir, ancak bu durumda kilit oluşur, perçin, onu yeniden uygulayan kilitleme mekanizmasının bir parçasıdır.

Kör Perçinler

Kör perçinleme, özellikle bağlantıya erişimin yalnızca bir taraftan mevcut olduğu veya birleştirilecek malzemelerin kendiliğinden kılavuzlanan teknolojiler için yeterince şekillendirilemediği durumlarda kullanılan, dişli olmayan bir mekanik tutturma tekniğidir. Perçin önceden oluşturulmuş bir deliğe yerleştirilir ve genellikle bir tarafında bir kafa ve bunun içinden başlı bir mandrel bulunan boru şeklindedir. Mandrel geri çekildikçe, perçin ucunun levhaların arka tarafına doğru esnemesine neden olarak orijinal ve yeni oluşturulan başlık arasında mekanik bir kenetlenme sağlar. Mandrel üzerindeki yük arttıkça, başın hemen arkasında, perçin içinde bir çentikte kırılır (içi boş perçini kapatır). Bazı tiplerde mandrel tamamen çekilir (bir açıklık bırakarak).

Kendinden Delici Perçinler (SPR)

Kendinden delici perçinleme (SPR), bir zımbalama perçin kullanarak iki veya daha fazla sac malzeme parçasını birleştirme yöntemidir. Geleneksel (kör) perçinlemeden farklı olarak, SPR, perçin yerleştirilirken kendi deliğini oluşturduğu için önceden delinmiş bir delik gerektirmez. Perçinin malzemeye kenetlenmesi, bağlantı mukavemetini belirleyen ana parametre olarak kabul edilir, ancak iyi bir bağlantı elde etmek için gereken kilitleme seviyesi, birleştirilecek malzemelerin sünekliğine büyük ölçüde bağlıdır.

Sert Zımba Perçinleme

Sağlam zımba perçinleme işlemi, yerleşik kendi kendine delen perçinleme işleminin bir evrimidir. Üst levhayı delmek ve daha sonra alt levhada bir kilitleme bağlantısı oluşturmak için plastik deformasyona güvenmek yerine, sağlam bir zımba perçin her iki levhayı deler ve oluşturduğu deliği doldurur. Bu, yüksek mukavemetli çelikler veya daha yüksek mukavemetli alüminyum kaliteleri gibi sünekliği çok az olan veya hiç olmayan malzemelerde bir bağlantı yapılacaksa, önemli bir avantaj sunar.

Direnç Nokta Kaynağı

Direnç kaynağı sac yüzeylere bir kuvvetin uygulandığı ve bu yüzeylerde ve bitişiğindeki malzemeden elektrik akımı geçirilerek kaynak ısısının üretildiği bir işlem olarak tanımlanabilir. İşlem, ısıyı üretmek için malzemenin doğal elektrik direncinden yararlanır. Böylece sac birleştirme, sac malzemelerin bakır alaşımlı elektrotlar arasında sıkıştırılması ve gerekli elektrik akımını iş parçaları boyunca iletmesi ile sağlanır. Isı esas olarak levhalar arasındaki arayüzde gelişir ve sonunda kaynak yapılan malzemenin erimesine neden olarak erimiş bir havuz, yani kaynak külçesi oluşturur. Erimiş havuz, elektrotlar ve çevreleyen katı metal tarafından uygulanan basınç tarafından tutulur.

Çelikten alüminyuma nokta kaynağı yapıldığında, daha yüksek dirençli çelik malzemede ısı üretilir ve alüminyuma iletim, alüminyumu çelikle temas halinde eriterek etkin bir lehimli bağlantı oluşturur. Sıcak daldırma galvanizli çelikler (saf çinko kaplama), alüminyuma bağlanması en kolay olanlardır. Galvanizli çelikler (demir çinko kaplama) daha zorludur ve alüminyum-silikon kaplamalı preste sertleştirme çelikleri başarılı bir şekilde birleştirilmemiştir.

Yüksek Hızlı Zımbalama

Yüksek hızlı zımbalama sertleştirilmiş bir çelik çivinin yüksek hızlı bir zımba ile malzeme plakalarından geçirildiği bir yöntemdir. Hem çelik hem de alüminyumdan oluşan çoklu sac kombinasyonları ile son derece yüksek kuvvetler ve zımbalarla yüksek hızlı birleştirme uygulanır. Önceden oluşturulmuş bir pilot deliğe gerek kalmadan 1600MPa'ya kadar mukavemete sahip malzemelerde yüksek hızlı birleştirme gösterilmiştir, ancak yalnızca çok sert montajlara uygulanabilir, aksi takdirde zımba tarafından uygulanan kuvvetler parçaları bozabilir.

Akış Matkap Vidaları (FDS)

FDS işlemi, diş oluşturmadan ve eklemi yerinde kilitlemeden önce, şekillendirilebilir malzemelerde (tipik olarak alüminyum) bir delik delmek için bir sürtünmeli delme mekanizması kullanır. Bu süreci takip eder:

- Başlangıçta vidanın keskin noktası üst sac yüzeyinde yüksek hızda döndürülür;

- Sürtünme ısıtması malzemeyi yumuşatır ve vida ucundan uzaklaşmaya başlar;

- Isıtma ile vida malzemeye daha derine nüfuz eder;

- Vida malzemelere tam olarak girdikten sonra dönme hızı yavaşlar ve vida dişi vidayı yerine kilitler;

- Malzeme soğudukça, termal büzülme, malzemenin kavramasını vidanın dişli kısmı üzerinde sıkılaştırır.

Sürtünme Elemanı Kaynağı

Sürtünme elemanı kaynağı, yaklaşık 5000/6000 devir/dakika hızlarda döndürüldüğünde yumuşak malzemeleri delebilen bir sürtünmeli delme elemanı kullanan yenilikçi bir mekanik tutturma yöntemidir. Aynı eleman, sert bir malzeme plakası ile temas ettiğinde bir sürtünme saplaması veya döner sürtünme kaynağı oluşturmak için de kullanılabilir. İşlem, alüminyumun çeliğe yüksek mukavemetli birleştirilmesine izin vermek için özel olarak tasarlanmıştır, birkaç alüminyum levha, aşağıdaki bir çelik levhaya katılmak üzere delinir.

Direnç Elemanı Kaynağı

Direnç elemanı kaynak işlemi, en yaygın alüminyum otomotiv kalitelerinin iyi delme performansından yararlanarak, çelik ve alüminyum arasında güvenilir yüksek mukavemetli bağlantılar üretmek için yeni bir iki adımlı yöntemdir.

Yapıştırıcılar

Yapışkan bağlama, eşleşen yüzeyler arasında bir bağ oluşturabilen üçüncü bir malzemeye, 'yapıştırıcıya' dayanan bir süreç olarak tanımlanır. Oluşturulan bağlar, kimyasal bağlanma (van der Waals kuvvetleri veya hidrojen bağı) veya substratların yüzey özelliklerine mekanik bağlanma yoluyladır. Yapıştırıcıyla birleştirme, muhtemelen tüm farklı birleştirme teknolojilerinin en önemlisidir ve benzer olmayan malzemeler arasındaki herhangi bir yapısal bağlantının, yapıştırıcı olmadan bir araba gövdesinde kullanılması pek olası değildir. Yapıştırıcı aşağıdaki rollere hizmet eder:

Daha iyi yük taşıma ve yapısal rijitlik özellikleri sağlamak için eklem alanını arttırmak.

Malzemeler arasındaki galvanik kuplajın agresif korozyona yol açabileceği benzer olmayan bağlantılar için hayati önem taşıyan su geçirmez bir conta sağlar.