Plazma moleküllerden, atomlardan ve elektrotlardan oluşan kızdırılmış gazdan oluşur. Plazmada iki tane ark düzeneği kullanılır. Taşıyıcı olmayan ark, su ile soğuyan bakır meme ve ergimeyen tungsten elektrot arasında oluşur. Bakır meme, arkı odaklar, güç yoğunluğunu arttırır ve buna bağlı olarak plazma demetinin sıcaklığını yükselten bir tesir yapar. Bakır meme pozitif, tungsten elektrot negatif kutuplanmıştır. Bu şekildeki mekanizma plazma ile yapılan püskürtme işlemlerinde kullanılır. Bununla beraber karşı arklı sistemde, memenin anot, tungsten elektrodun katot olarak bağlandığı, toryum oksitle alaşımlandırılmış tungsten elektrot ile ışın demetini odaklayan ve suyla soğutulan bakır memenin içerisinden geçerek iş parçası arasında oluşur. Plazma gazı elektrotla meme arasındaki silindir içerisinden püskürtülür. Bu sistem birleştirme işlemlerinde ve plazma kesmede kullanılır. Taşıyıcı ark, yüksek frekans ile yüklenen yardımcı ark ilk elektrot ve meme arasında yakılır. Taşıyıcı ark tutuştuğunda yardımcı ark sönmüş olur. Yalnız mikro plazma kaynağında, yardımcı ark muhafaza edilir. Yardımcı ark üzerinden akan akımın değeri bir direnç vasıtasıyla sınırlanır. Plazma kaynağında, plazma gazına ek olarak, kaynak banyosunu atmosfere karşı koruyan ikinci bir gaz (% 99,95 argon) kullanılır. Plazma kaynağı cihazlarının büyük bir kısmında üçüncü bir gaz akımı, plazma demetini odaklayıcı meme dışında daraltma için odaklayıcı gaz { Argon (Ar) + Helyum (He), Argon (Ar)+Hidrojen (H2), Argon (Ar)+ Azot (N2) } olarak kullanılmaktadır. 3 mm’den daha kalın sacların plazma birleştirme kaynağında plazma demeti iş parçasına nüfuz edip, bir anahtar deliği oluşturur. Kaynak işlemi süresince bu delik birleştirilecek sacların kaynak alınları boyunca hareket eder. Kaynak banyosunun ve delikteki buhar basıncının yüzey gerilimi nedeni ile erimiş malzeme deliğin hemen ardından birleşerek kaynak dikişi oluşur. Meme ve iş parçası pozitif, elektrot negatif olarak kutuplanmıştır. Yüksek frekans üzerinde taşıyıcı olmayan ark tutuşturulur ve tungsten elektrot ile iş parçası arasındaki taşıyıcı arkı iletir. İki arkta kaynak işlemi süresince yanar. Nüfuziyet miktarı ve taşıyıcı arkın ayarı onunla birlikte esas malzeme vasıtasıyla doldurma bölgesinin bileşim etkilenir. Genel olarak toz halindeki dolgu malzemesi bir gaz akımı (% 99,95 Argon) üzerinden kaynak cihazına iletilir, plazma demetinde eritilir ve taşıyıcı arkla esas malzemeye dolgu yapılır. Üçüncü bir gaz akımı da (%99,95 Argon) kaynak banyosunu atmosferin olumsuz etkilerinden korur.

Plazma Transfer Ark Kaynağında Kullanılan Teller

Plazma transfer Ark kaynağında kullanılan teller TIG kaynak yönteminde olduğu gibi kaynak metaline yakın veya aynı özelliğe sahip ilave metaller kullanılmaktadır. İlave metaller kaynak esasında kaynakçı tarafından kaynak bölgesine ilave edilebileceği gibi otomatik olarak da kaynak bölgesine ilave edilir.

Kaynak teli tercihi TIG kaynağında yapıldığı gibi uygulanan işlem amacına ve metalin bileşimine göre değişebilir.

Plazma Ark Kaynak Torçları

PTA kaynağında elde tutularak kullanılmakta olan kaynak torçları, TIG yönteminde kullanılan torçlara kıyasla daha karmaşık yapılarından ötürü daha ağırdır. Plazma Ark Kaynak yönteminde otomasyona uygun turçlarda üretilmiştir. Otomasyona uygun kaynak uygulamaları için geliştirilen Plazma Transfer ark kaynak torçları, 50 - 500A akım şiddetinde kullanılacak biçimde hem doğru akım doğru kutuplama hem de doğru akım ters kutuplama veya kare dalgalı değişken kutuplamalı alternatif akımda kullanıma göre üretilmektedir.

Kaynak torçlarının ısınmaya karşı soğutulması önemlidir, çünkü gerçekleşen ark çok yüksek sıcaklığa sahip olduğundan iyi bir soğutma, hem nozul içerindeki memenin hem tungsten elektrotun n hem de koruyucu gaz nozulu için önemlidir.

Plazma Transfer Ark Kaynağında Kullanılan Gaz Nozulu

Plazma Transfer ark kaynak nozulu bakır malzemelerden üretilir. Kullanım süresi ark oluşum sayısı ile orantılı olması yanı sıra elektrod ucunun merkezlenmesiyle de sınırlıdır. Nozulun delik çapına bağlı olarak kullanılan akımın doğru kullanılması önem arz eder. Torç içerisinde soğutma işlemi nozul kullanım verimi üzerinde etkilidir.

PTA Kaynağında Plazmanın Oluşumu

Her madde gaz fazında bulunduğunda yeteri derecede ısıtılınca, moleküllerindeki hareketlilik sebebi ile atomlar dış kabukta bulunan elektronlarını yitirerek pozitif(+) yüklü iyonlara dönüşür. Isı artıkça, iyonlaşma derecesi artar, sıcaklık birkaç 10000oC gibi bir ısıdan sonra, ortamda sadece pozitif yüklü iyonlar ve negatif yüklü serbest elektronlardan oluşan bir karışım belirir. Elektriksel olarak nötr yüklü parçacıklardan meydana gelmesi nedeniyle iletken olan bu karışıma plazma denir.

Kaynakta esnasında oluşan plazma gazı, elektrik arkı etkisi ile ısınarak iyonize olmaktadır. Bu şekilde ark kaynağı sistemlerinde elektrik arkı bir plazma oluşturur.

Plazma arkının sıcaklığı, çeliği, asbest çimentosunu, kristali (yaklaşık 232 K) ve karbonu (yaklaşık 247 K) ergitmeye yetecek sıcaklığa ulaşabilir. Metallerin tavlama, kesme, yüzey hazırlık, kaynak ağzı açma, metal püskürtmeyle yüzey doldurmada ve kaynaklarda, çok olumlu neticeler vermektedir.

PTA Kaynağında Arkın Oluşturulması

Standart bir plazma ark torcunu oluşturan elemanlar, uç kısmında ufak bir delik bulunduran meme ve memenin merkezindeki tungsten bir elektrottur. Birbiri içerisine geçmiş meme ile elektrod arasında plazma gazı açığa çıkar.

Dış yüzeyi soğumayan ark sütunu oluşturur, dolayısıyla içe doğru büzülme oluşur. Büzülmüş sütunun içinde sıcaklık 10.000–30.000K sıcaklığına çıkar. Dairesel olan bölümden ilerleyen gaz, yüksek iyonlaşma seviyesine ve göreceli bir şekilde değişen yüksek enerjiye ulaşır, kaynak ve iş parçasının tavlanması amacı ile kullanılır.

Plazma transfer ark kaynağında kaynak ekipmanları şunlardır: Ateşleme cihazı hortum grubu, akım kaynağı, , çeşitli gazlar tüpleri ve kumanda cihazından oluşmaktadır. Plazma Transfer dolgu kaynak cihazı, kumanda ve ateşleme birbirlerinin yanında olmak üzere iki adet doğru akım kaynağı kullanılmaktadır. Kaynak cihazı 10 ilâ 15 kW güç çekerler. Plazma Transfer birleştirme kaynağı kalın sacların kalınlığında, malzemelerin (I) küt alın kaynağında ilave metal eklenmeden uygulama yapılır. Ostenitik çeliklerin alın kaynağında 8 İlâ 10 mm kalınlığında saclara rahatlıkla uygulanabilir. Burada ki kaynak ilerleme hızı MIG kaynak yöntemine nazaran % 100 den fazladır. Önerilen makale:

mig kaynağı nasıl yapılır hakkında detaylı bilgi almak için ilgili sayfayı ziyaret edebilirsiniz. Plazma arkı aşağıdaki şekillerde oluşturulur.

Pilot Ark: Tungsten elektrod ve meme arasında elektrik akımı gerçekleşirse, su ile soğutulan bakır meme ile elektrot arasında ark oluşarak memeden zorlanan gaz dışarı çıkar. Pilot ark olarak tanımlanan bu düzenek, ark devresini kapsamaz.

Transfer Olmuş Ark: Elektrik devresi iş parçası tungsten ile elektrot arasında tamamlanır, ark iş parçasının üzerinde akar. Bu transfer olmuş ark ya da direkt ark olarak tanımlanır.

Gösterilen iki arkın özelliklerini kullanan başka bir metot vardır. Metal tozu püskürtmede kullanılan yöntemdir. Memeden dışarı çıkan plazma arkı daha ufak ve parlak bir çekirdeğe sahiptir. Kısmen parlak kılıfa sarılmış çekirdeğin etrafı uzunluğu, 2–3 mm' den 40–50 mm ye kadar değişmektedir. Bu değişim plazma gazının bileşimine, akım şiddetine, debisine ve ark boyu uzunluğuna da bağlıdır. İş parçası üzerindeki oluşan yükün dağılımı için uygun şekillendirilmiş memeler tercih edilerek, plazma arkı şekillendirilir.

Plazma Arkı İle Kaynak

Plazma arkı; metal ve metal olmayan malzemelerin birleştirme ve doldurma kaynağında kullanılır. Transfer olmuş ark yöntemi ile plazma kaynağı yapılır. Transfer olmuş ark, yüksek frekans üstünden geçirilen yardımcı ark ile meme ve elektrot arasında yanar. Transfer olmuş ark tutuştuğunda yardımcı ark sönmüş olur. Mikro plazma kaynaklarında, kaynak işlemi sırasına yardımcı ark sönmez. Akan akımın değeri bir direnç vasıtasıyla sınırlanır.

Yüksek Frekans Dalga Ünitesi ve Donanımları

Pilot arkı ve transfer olmuş arkı ateşlemek-tutuşturmak için kullanılan, doğrudan katot tungsten elektroda ve anot nozula bağlı olan, sisteme yüksek frekansta dalgalar yollayan parçadır. Diğer elemanlar: İki kademeli DC güç kaynağı, su soğutma sistemi, anodik nozul gibi kritik parçalarda kullanılmak üzere, argon tüpleri, tungsten elektrotlar, koruyucu aletler vb.

Uygulama Özellikleri

Kaynak cihazları su soğutmalıdır. Plazma kaynak cihaz tertibatı; akım üretici, ateşleme cihazı, hortum grubu, kumanda cihazı ve farklı gazlar için basınçlı tüplerden oluşur. Plazma doldurma kaynağında; kaynak cihazı, ateşleme ve kumanda birbirleri yanında olmak üzere iki tane de doğru akım üreteci vardır. Ayrıca, doldurma için, toz depolu bir toz sevk ünitesi de bulunur. Plazma ark kaynağı ile nikel ve nikel alaşımları, alaşımsız, yüksek ve düşük alaşımlı çelikler, zirkonyum, bakır ve bakır alaşımları, alüminyum ve alüminyum alaşımları birleştirilebilir. Ostenitik paslanmaz çeliklerde, alın kaynağı 8-10 mm lik kalınlıklara kadar uygulanır. Kaynak bağlantıları, mekanik özellikler açısından iyi sonuçlar verir ve gözenek oluşmaz. Plazma ark kaynağında kaynak edilecek metallere göre gaz seçimi yapılır. Yüksek akım değerleriyle yapılan kaynak işleminde plazma vea koruyucu gaz birbirinin aynısı olmalıdır; çünkü farklı iki gaz kullanılırsa arkın kararlılığını güçleşir. Amerikan endüstrisinde çoğunlukla helyum kullanılırken ülkemizde tedariki zordur bundan dolayı yoğun olarak argon kullanılır. Düşük akım şiddeti ile yapılan plazma kaynağında, hidrojen oranı en çok % 5’tir. Saf argon, yüksek mukavemetli çelikler, karbonlu çelikler ve titanyum, tantal, zirkonyum alaşımları gibi reaktif metalleri, kaynak yapmak için kullanılır. Gaz içerisinde az miktarda hidrojenin buluması süngerleşmeye ve çatlama gibi olumsuzluklara yol açar.

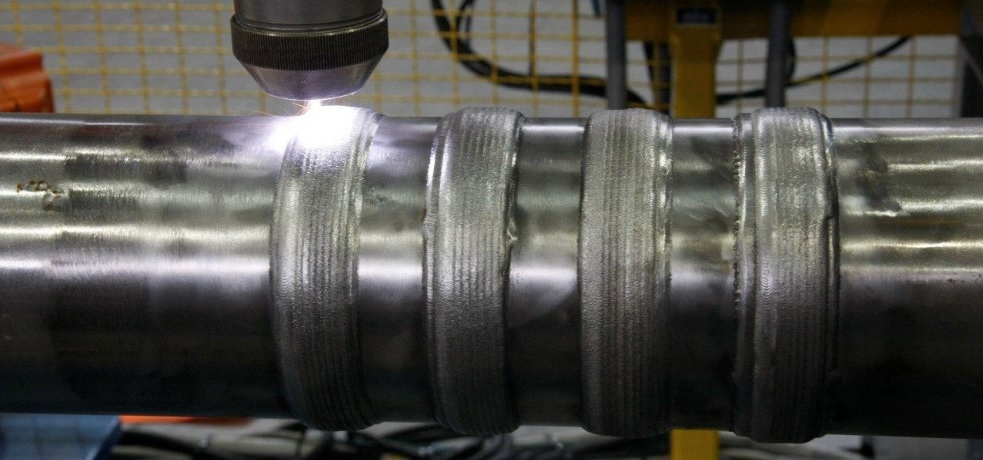

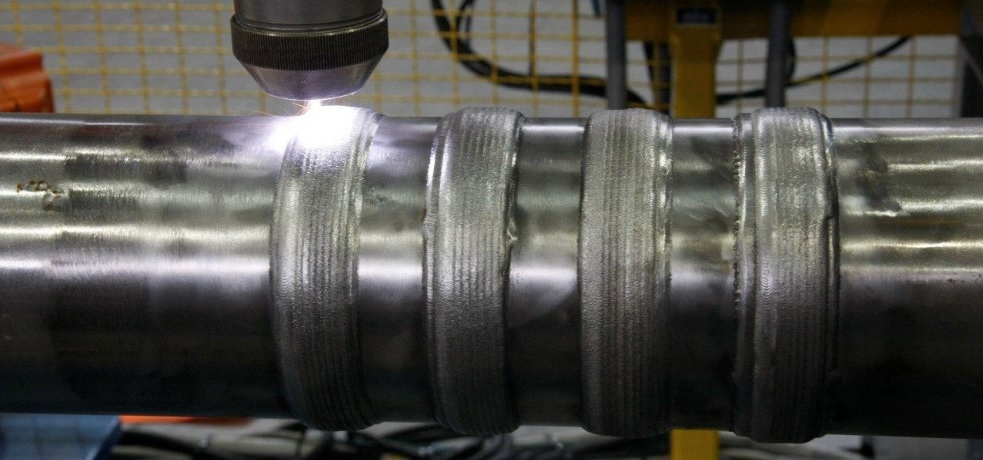

Plazma transfer ark kaynağında iki yöntem sıklıkla kullanılmaktadır. Bunlar anahtar deliği tekniği (keyhole )ve ergitme tekniği (melt-in mode) dir.

Ergitme Tekniği

Plazma transfer ark kaynağında akım değeri 50-400 A aralığında genellikle ergitme yöntemi kullanılır. TIG kaynak tekniğinde oluşan kaynak dikişine benzer bir dikiş oluşmaktadır. Genellikle otomatik uygulamalarda, TIG yöntemine göre daha çok tercih edilebilir. Ark kararlılığı ve yüksek akım şiddeti daha nüfuziyetli kaynak dikişleri oluşturulur ve kullanım esnasında arkı kontrol etmek daha kolaydır, aynı zamanda kaynak süresini de kısaltan bir yöntemdir. İlave kaynak metalinin kullanımı, malzeme boyut ve kalınlığına göre belirlenir.

Anahtar Deliği Tekniği (KEYHOLE)

Plazma Transfer arkı kaynağında metalden metale değişen bir kalınlık aralığında, kullanılan, akım şiddeti, gaz akımı ve kaynak hızının uygun ayarlanması ile malzemeyi derinliğine kat eden bir delik ile çok küçük bir kaynak banyosu oluşturulabilir. Anahtar deliği tekniği yatay pozisyonda 1,5-10 mm kalınlık aralığındaki malzemelere de kullanılır. Uygun kaynak imkânları sağlanarak bazı metal kalınlıklarında da her pozisyonda kaynak yapılabilmektedir. Bu üstün özelliği gösterebilen tek yöntem plazma transfer arkı ile kaynak yöntemidir.

Anahtar deliği yönteminde, anahtar deliği oluşturmak plazma arkı için parçanın içlerine doğru girdiğinden, ergiyen metal parçanın yüzeyine doğru hareket eder. Torç, kaynak dikişi doğrultusunda hareket ettiğinde arkın ön kısmında bulunan ergimiş metal plazma arkının kenarlarından dolaşarak arkaya doğru hareket eder ve bulundukları yerde katılaşır. Anahtar deliği tekniğinin üstün kılan özellik, kaynağın tek pasoda gerçekleşmesidir.

Anahtar deliğinin yönteminde kaynak esnasında açığa çıkan gazlar ergiyik havuzu içinde katılaşarak malzeme yüzeyine doğru ilerler. Banyonun en yüksek hacmi ve kökteki dikiş profili, büyük ölçüde ergimiş kaynak metalinin yüzey gerilimi, plazma arkının akım şiddeti ve iyonize olmuş plazma gazının hızı tarafından belirlenir. Kesmede plazma gazının debisi, sadece ergiyen metali o bölgeden uzaklaştıracak derecede yüksektir. Kaynakta plazma gaz hızının düşük olması, yüzey gerilimi, ergimiş metali kaynak ağzında tutar. Dolayısıyla burada plazma gaz hızı kritik değerdir ve iyi bir şekilde kontrol altında tutulmak zorundadır. 0.12 l/dakikadan daha yüksek gaz debileri tavsiye edilmez, oldukça düşük bir değerdir.