Kaynak sırasında levha kalınlık doğrultusunda teşekkül eden çekme gerilmelerine bağlı şekil değiştirmeler levha kalınlık doğrultusundaki sünekliliği aştığı zaman lameler yırtılma meydana gelmektedir. Lameler yırtılmanın meydana geldiği çekme gerilmesi, kritik kaynak gerilme seviyesi olarak tanımlanmaktadır. Kritik kaynak gerilme seviyesi çelik levhaların lameler yırtılma hassasiyetinin kantitatif ölçüsü olup Leigh testinden tespit edilmektedir.

Lameler Yırtılma Mekanizması

Lameler yırtılmaya uğrayan levhaların metalografik incelemesi sonunda lameler yırtılmanın boşluk teşekkülü, boşlukların büyümesi ve boşlukların birleşmesi kademelerinden meydana geldiği anlaşılmıştır.

Bütün çeliklerde üretimden ileri gelen oksit, sülfür, silikat türünden basit veya kompleks inklüzyonlar mevcuttur. Metalik olmayan bu inklüzyonlar levhaların haddeleme doğrultusu boyunca uzanan plaka veya çubuklar halinde metal matris içinde dağılmışlardır. Her tür inklüzyonun temel genleşme ve plastisite özelliği matristen farklıdır. Kaynak dikişi soğurken veya kaynak bölgesi tamamen soğuduktan sonra ITAB veya ITAB a yakın bölgedeki sülfür veya silikat halindeki inklüzyonlarda boşluklar teşekkül etmektedir. İnklüzyonlar çekme gerilmesine maruz kalan metal matris içerisinde süreksizlik tesiri yaparak lokal gerilme yoğunlaşmasına sebep olmaktadırlar. İnklüzyonların köşelerinde teşekkül eden yüksek gerilmeler bilhassa inklüzyon metal ara yüzeyindeki koheransı azaltmak boşluk teşekkül ettirmektir. İnklüzyonların boyutları küçük ise boşluk teşekkülü sadece ara yüzeydeki koheransı azaltarak boşluk teşekkül ettirmektedir.

İnklüzyonları boyutları küçük ise boşluk teşekkülü sadece ara yüzeyde meydana gelmektedir. Büyük inklüzyonlarda ise inklüzyonun çatlaması ile de boşluk teşekkülü olabilmektedir. Teşekkül eden herhangi bir boşluk, gerilme altında inklüzyon boyunca ilerleyerek büyür. Küçük boyutlu olan bu çatlaklar gerilme altında birleşerek lameler yırtılmayı meydana getirirler. Boşlukların birbirleriyle birleşme tarzı çekme gerilmesinin şiddetine, inklüzyonların arasındaki mesafeye, matrisin akma mukavemetine ve matris sünekliğine bağlıdır.

Önerilen Makale: Çelik mil malzemeler ve uygulamaları hakkında detaylı bilgi almak için

transmisyon mili sayfamızı ziyaret etmenizi tavsiye ederiz.

Lameler Yırtılmaya Etki Eden Faktörler

Giriş bölümünde yapılan tariften anlaşılacağı gibi lameler yırtılmaya tesir eden iki faktör vardır: Levhanın kalınlık doğrultusundaki sünekliği ve kaynak gerilmeleri levhanın kalınlık doğrultusundaki sünekliği tamamen metalürjik faktörlere bağlıdır. İnklüzyonların hacim oranı ve boyutları çelik levha sünekliğini büyük ölçüde tayin etmektedir. İnklüzyonların hacim oranı ise çelik kükürt oranı ile doğru orantılı olduğundan çeliklerde kükürt oranı azaltılarak ve dolayısıyla çelik levha lameler yırtılma direnci arttırılmaktadır. Çelik levhaların lameler yırtılma dirençlerine göre sınıflandırılması yapılırken kalınlık doğrultusundaki daralma oranından faydalanılmaktadır. Bazı standartlarda ise süneklik alt limitleri verildiği gibi kükürt oranının üst limitleri de belirtilmektedir. Genel olarak kalınlık doğrultusunda % 25‘den fazla kesit daralmaya sahip çeliklerde lameler yırtılma görülmektedir.

Kaynak işlemine bağlı olarak meydana gelen gerilmeler kaynak parametrelerine ve birleştirme şeklinin geometrisine bağlıdır. Kaynak metalinin mukavemeti ve hidrojen miktarı arttıkça lameler yırtılma ihtimali artmaktadır. Ön tavlama ısıl işlemi ise müspet tesir yapmaktadır. Kaynak edilen parçalarda büzülmelere ve termal gradyonlara bağlı olarak distorsiyonlar meydana gelmektedir. Meydana gelen distorsiyonların engellenmesi halinde kaynak bölgesinde gerilmeler teşekkül etmektedir. Engellemenin artması ile gerilmeler şiddetleneceğinden dolayı lameler yırtılma ihtimali artmaktadır. Kaynak birleştirme şeklinin, büzülmeler ve bunların engellenmesi üzerindeki tesirlerinden dolayı lameler yırtılma olayı üzerinde etkisi mevcuttur.

Dizayn Değişimi ile Lameler Yırtılmanın Önlenmesi

Lameler yırtılmanın meydana gelmemesi için kalınlık doğrultusunda kesit daralma oranı yüksek olan levhaların kaynak işlemlerinde kullanılması akla gelen ilk önlem olmaktadır. Ancak çeliklerin süneklilik ile fiyatlarının artması her tür kaynak birleştirmesinde sünekliği yüksek levha kullanımını ekonomik nedenlerle engellemektedir. Vasat süneklikdeki levhalarda lameler yırtılma meydana gelmemesi için alınan tedbirlerin bir tanesi de kaynak dizaynında rasyonel değişiklikler yapmaktadır. Bu değişimlerin ana prensibi kaynak rijitliğini azaltmak ve levhanın kalınlık doğrultusunda meydana gelen çekme gerilmelerini yok etmek veya minimuma indirmektir. Yapılan bazı uygulamaları şöyle sıralayabiliriz;

- T veya köşe kaynak birleştirmeleri T kaynak birleştirmelerine dönüştürülmektedir.

- İstavroz kaynak birleştirmeleri T kaynak birleştirmelerine dönüştürülmektedir.

- T kaynak birleştirmelerinde iç köşe kaynak birleştirmesi yapılmaktadır.

- T kaynak birleştirmeleri konstrüksiyonun düşük engelleme yoğunluğu yapacak olan bölgelere nakletmektir.

- Köşe kaynaklarında ağız formu uygun şekilde hazırlanmaktadır.

- Köşe, T ve istavroz kaynak birleştirmelerinde döküm, dövme, ekstrüzyon veya talaş kaldırma yöntemi ile üretilmiş parçalar kullanılmaktadır.

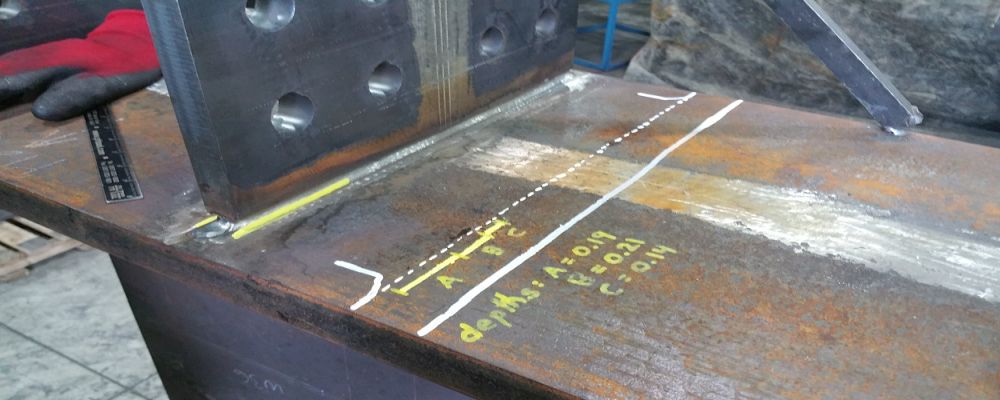

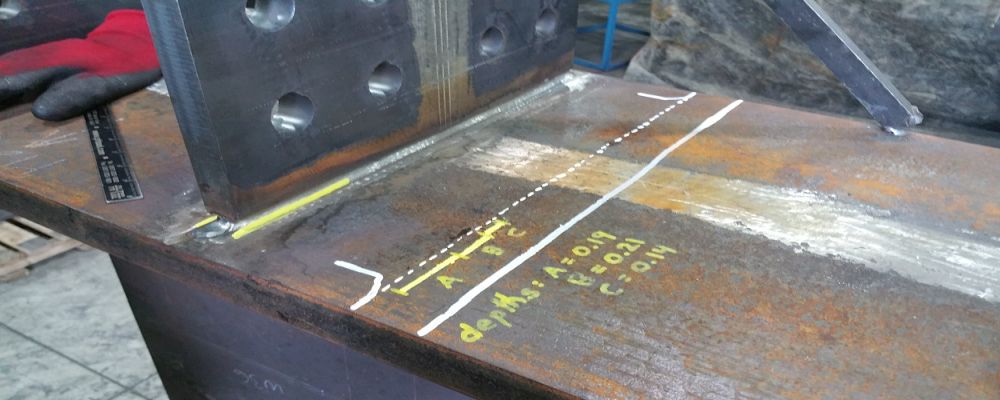

- Yüksek çekme gerilmeleri teşekkül eden levhaların yüzeyine sünekliği yüksek elektrotlarda astar çektikten sonra kaynak yapılmaktadır.

İnklüzyonların Lameler Yırtılma Üzerindeki Etkileri

Lameler yırtılmanın üç kademede meydana geldiği anlaşılmıştır. İlk kademede inklüzyon metal matris ara yüzeyinde koherans azalmakta ve boşluklar teşekkül etmektedir. İkinci kademede boşluklar inklüzyonlar boyunca ilerlemektedir. Son kademe ise boşlukların birleşmesiyle basamak görüntülü lameler yırtılma meydana gelmektedir. Lameler yırtılma inklüzyonlardan başladığı ve ayrıca bütün çeliklerde alınan bütün tedbirlere rağmen inklüzyonların mevcut olması yüzünden inklüzyonlar lameler yırtılma için en önemli malzeme faktörü olmaktadır.

İnklüzyonlar çelik içerisinde bulunan aksit, sülfür, silikat, alüminat şeklinde basit veya kompleks metalik olmayan kalıntılardır. Çelik ingotların sıcak haddelenmesi sırasında inklüzyonlar da şekil değişimine uğramaktadırlar. Haddeleme doğrultusunda boyları uzarken yassılaşmakta ve çelik içerisinde levhasal formda bulunmaktadırlar. İnklüzyonların termal genleşme özellikleri metal matristen farklı olmaktadır. Ayrıca inklüzyonların şekil değiştirme kabiliyetleri hemen hemen yoktur bu iki özelliğe bağlı olarak, çelik levhalar kalınlık doğrultusunda kaynak gerilmelerine maruz kaldıklarında çok düşük şekil değiştirme kabiliyetlerinden dolayı inklüzyonlar metalik matris içerisinde bir süneksizlik gibi davranmakta ve köşelerinde gerilme yığılmalarına yol açmaktadırlar. İnklüzyon uzunluğunun yüksekliğine olan oranı arttıkça köşelerdeki lokal gerilme yığılması artmakta, boşluk teşekkülü kolaylaşmakta ve dolayısıyla kalınlık doğrultusunda süneklik düşük seviyede olmaktadır.

İnklüzyon şekil parametresi kalınlık doğrultusundaki sünekliği önemli miktarda düşürmektedir. İnklüzyon şekil parametresini azaltmanın bir yolu sıcak haddelemede haddeleme oranı azaltmaktadır. Ancak ingotlardan belli kalınlıktaki levhaları üretmek için yüksek miktarda haddeleme oranı kaçınılmazdır. İnklüzyon boyut parametresini azaltmanın en önemli yöntemi ise çelik üretimi sırasında sıvı metale nadir toprak elementi ilave etmektedir.

Nadir toprak elementi ilave edilmiş çeliklerde inklüzyonlar küresel halde bulunur. Sıcak haddeleme sırasında çok az şekil değiştirirler. Yani bu tür çeliklerdeki inklüzyonların şekil parametresi çok düşük olduğu için kalınlık doğrultusunda süneklik yüksektir.

İnklüzyon hacim oranının artmasıyla kesitte süneksizliğin artması ve boşlukların daha kolay birleşme imkanının doğmasıyla levha sünekliği azalmaktadır. Çelik inklüzyon hacim oranı çelik temizliği olarak adlandırılmakta ve Quantimet ile otomatik olarak hesaplanabilmektedir. Çelik temizliğini arttırmak çelik üretim maliyetini önemli miktarda arttırdığı için her yerde temiz çelik kullanmak ekonomik sebeplerden dolayı mümkün olmamaktadır.

Lameler yırtılmada sülfür ve silikat inklüzyonlar önemli rol oynamaktadırlar. Bu inklüzyonların termal genleşme özellikleri metal matristen farklı olduğu için boşluklar bu tür inklüzyonlarda teşekkül edilmektedir. Kaynak işleminden sonra oda sıcaklığına soğuma sırasında metal matrise nazaran sülfür inklüzyonlar daha çok, fakat silikatlar daha az büzüldüklerinden lameler yırtılmaya sebep olmaktadırlar. Silikat inklüzyonlar esas olarak silisyum ile yarı söndürülmüş çeliklerde ve sülfür inklüzyonlar ise alüminyum ile söndürülmüş çeliklerde kullanılmaktadırlar. Kaynak işleminde kullanılan levhaların çoğu alüminyum ile söndürülmüş olduklarından bu çeliklerdeki kalıntı kükürt oranı inklüzyon hacim oranı direkt olarak tayin ettiği için çok önemlidir.

Kükürt miktarı arttıkça levha temizliği azaldığından süneklik düşmektedir. Çelik üretiminde desülfürizasyon vakum gaz giderme, bazik cüruf teşekkülü yöntemleri ile kükürt eleminasyonu yapılmaktadır.

İnklüzyon boyutları boşluk teşekkül mekanizmasına tesir etmektedir. Küçük inklüzyonlarda inklüzyon-Matris ara yüzeyinde boşluk teşekkül eder. Büyük inklüzyonlarda ise ara yüzey boşluk teşekkülünün yanı sıra inklüzyonların çatlaması ile de boşluklar meydana gelmektedir. Büyük inklüzyonlu çelik levhalarda boşluk teşekkülü daha düşük kaynak gerilmelerinde meydana gelmektedir. İnklüzyon hacim oranı aynı olan çeliklerde daha ince taneli inklüzyonları olanların lameler yırtılma direnci daha yüksek olmaktadır. İnklüzyonlar arası mesafe ise boşluk ilerleme kademesinde rol oynamaktadır.

Bir düzlemdeki inklüzyon sayısı arttıkça veya inklüzyon ihtiva eden düzlemler arasındaki mesafe açıldıkça boşlukların birleşme mekanizması bir hat üzerinde gerçekleşmekte ve lameler yırtılmanın karekteristik basamak görüntüsü bozulmaktadır.

Çelik levhayı gevrekleştiren mekanizmalar boşluk teşekkülünü ve çatlak ilerlemesini kolaylaştırdığından çelik levhanın lameler yırtılma hassasiyetini arttırmaktadır. Çok pasolu kaynak işlemlerinde meydana gelen deformasyon yağlanması metal sünekliğini düşürdüğünden lameler yırtılmayı kolaylaştırmaktadır. Çelik içerisinde çözülmüş haldeki çok az miktardaki oksijen bile intergranüler gevrekleşmeyi sağladığından levha lameler yırtılma direncini düşürür. Üretimden gelen hidrojen veya kaynak sırasında çözülen hidrojen ise hidrojen gevrekliğini yaparak lameler yırtılmayı teşvik eder.

Çelik levhaların kalınlık doğrultusundaki sünekliğin tespit edilmesi için yapılan deneyler içerisinde en önemlisi çekme deneyidir. Çekme deneyinden elde edilen kesit daralma oranı çelik lameler yırtılma hassasiyetini gösteren en önemli kriter olduğu kabul edilmektedir.

Kalınlık doğrultusundaki çekme deneyi numunelerinin standart boyutları olmayıp önerilen boyutlar mevcuttur.

Önerilen çekme deneyi numunelerini uzunluklarına göre kısa ve normal numuneler olarak iki guruba ayırabiliriz. Kısa numunelerin toplam uzunluğu levha kalınlığı ile sınırlıdır. Normal numuneler ise levhanın her iki yüzeyine kalınlık doğrultusunda iki parçanın elektrik ark kaynağı veya sürtünme kaynağı ile birleştirilmesiyle levha kalınlığından çok daha uzun parçaların üretilmesi ve bu parçaların talaşlı imalat yöntemi ile işlenmesi sonucunda elde edilmektedir.

Normal çekme numuneleri ile ülkemizin her tarafında mevcut olan çekme cihazlarında levha kalınlık doğrultusundaki sünekliğin tayin edilmesi mümkündür. Kaynak işlemlerinde bezik örtülü elektrotlar kullanılmaktadır. Numunelerin daraltılmış kısmı minimum çapı 10 mm olmalıdır. Bu yöntemle sünekliği ölçülecek olan levhanın kalınlığı minimum 27 mm olması gerekmektedir. Daha ince levhalar için çentikli darbe deneyi veya eğme deneyinde faydalanılarak süneklik tayin edilir. Bütün deneylerde tek bir numuneyle yetinmeyip minimum beş deney yapılması gerekmektedir. Çelik ingotların katılaşması sırasında segregasyon teşekkül ettiği için ingoton kenarından çıkan levhaların sünekliği merkeze nazaran daha yüksek olduğu için tek bir ingota ait levhalarda bile süreklilik % 50 fark gösterebilmektedir. En son çıkan standartlarda lameler yırtılma direncine göre çelik levhaların sınıflandırılmasında maksimum kükürt oranı ve ortalama kesit daralma oranı verilmektedir.